申请日2019.08.13

公开(公告)日2021.02.23

IPC分类号C02F9/10; C01D5/00; C01D5/16; C02F101/10; C02F103/18

摘要

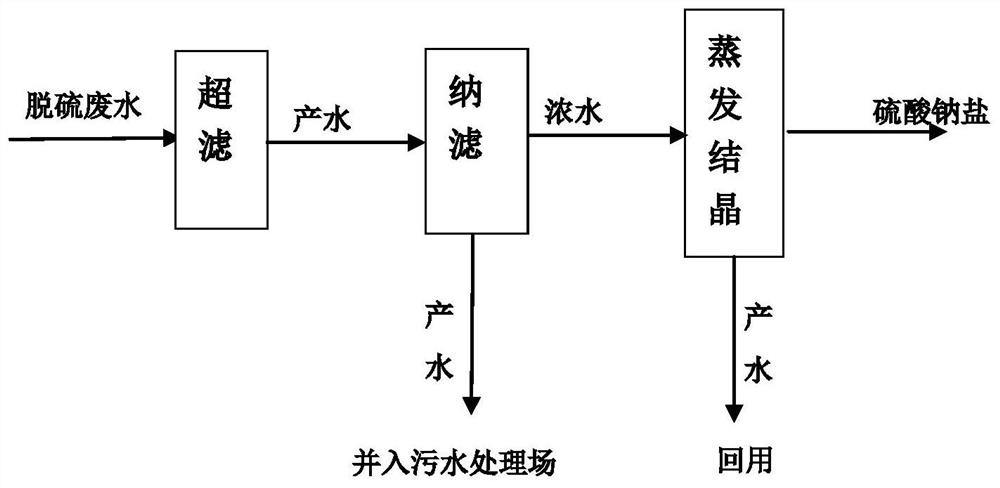

本发明提供一种催化裂化烟气脱硫废水的预处理方法,包括:使所述催化裂化烟气脱硫废水进入超滤装置,从而对所述催化裂化烟气脱硫废水进行超滤处理,形成超滤产水和超滤浓相;使所述超滤产水进入纳滤装置,从而对所述超滤产水进行纳滤处理,形成纳滤产水和纳滤浓水;使所述纳滤浓水进入蒸发结晶装置,从而对所述纳滤浓水进行蒸发结晶处理,形成硫酸钠固体和蒸发结晶产水。通过超滤装置、纳滤装置和蒸发结晶装置的配合使用,充分结合了各装置各自的优势,从而解决了催化裂化烟气脱硫废水在并入混合处理过程中悬浮物含量高、结垢严重以及能耗高的问题,同时有效实现了水资源和盐类资源化利用。

权利要求书

1.一种催化裂化烟气脱硫废水的预处理方法,包括:

使所述催化裂化烟气脱硫废水进入超滤装置,从而对所述催化裂化烟气脱硫废水进行超滤处理,形成超滤产水和超滤浓相;

使所述超滤产水进入纳滤装置,从而对所述超滤产水进行纳滤处理,形成纳滤产水和纳滤浓水;

使所述纳滤浓水进入蒸发结晶装置,从而对所述纳滤浓水进行蒸发结晶处理,形成硫酸钠固体和蒸发结晶产水;

优选地,所述超滤装置采用外压式中空纤维膜组件;和/或所述纳滤装置采用卷式纳滤膜组件;和/或所述蒸发结晶装置为四效蒸发结晶装置。

2.根据权利要求1所述的预处理方法,其特征在于,所述催化裂化烟气脱硫废水的pH为7.5~8.5,电导率为10000μS/cm~15000μS/cm,悬浮物浓度为100mg/L~200mg/L,COD浓度为20mg/L~500mg/L,油含量为0mg/L~2mg/L,Cl-浓度为30mg/L~150mg/L,SO42-浓度为6000mg/L~7000mg/L,Mg2+浓度为1mg/L~5mg/L,Ca2+浓度为4mg/L~10mg/L,Na+浓度为3000mg/L~4000mg/L,可溶性含硅化合物浓度为3mg/L~8mg/L,总氮浓度为20mg/L~50mg/L。

3.根据权利要求1或2所述的预处理方法,其特征在于,所述纳滤产水的电导率为60000μS/cm~90000μS/cm,Na+浓度为30000mg/L~40000mg/L,Cl-浓度为10mg/L~50mg/L,SO42-浓度为75000mg/L~85000mg/L;和/或所述蒸发结晶产水满足电导率<1200μS/cm,COD<60mg/L,Cl-浓度<200mg/L,油含量<0.5mg/L。

4.根据权利要求1-3中任一项所述的预处理方法,其特征在于,将所述纳滤产水并入污水处理场。

5.根据权利要求1-4中任一项所述的预处理方法,其特征在于,所述超滤处理的压力为0.08MPa~0.12MPa。

6.根据权利要求1-5中任一项所述的预处理方法,其特征在于,所述纳滤装置的进水的pH为7.5~8.5;所述纳滤处理的压力为2.0MPa~3.0MPa,膜通量为15L/m2·h~25L/m2·h。

7.根据权利要求1-6中任一项所述的预处理方法,其特征在于,所述蒸发结晶处理的条件包括:压力为0.4Mpa~1Mpa,进料温度40℃~60℃,蒸发温度50℃~70℃。

8.一种工业废水预处理系统,包括:

超滤装置;

与所述超滤装置相连接的纳滤装置;以及

与所述纳滤装置相连接的蒸发结晶装置。

9.根据权利要求8所述的工业废水预处理系统,其特征在于,所述超滤装置采用外压式中空纤维膜组件;和/或所述纳滤装置采用卷式纳滤膜组件;和/或所述蒸发结晶装置为四效蒸发结晶装置。

10.根据权利要求8或9所述的工业废水预处理系统在工业废水处理领域,尤其是在催化裂化烟气脱硫废水处理领域的应用。

说明书

催化裂化烟气脱硫废水的预处理方法

技术领域

本发明涉及领域工业废水处理领域,具体涉及一种催化裂化烟气脱硫废水的预处理方法。

背景技术

随着现代社会对化石燃料的消耗持续增加,SOX和NOX及粉尘等大气污染物也随之大量产生,若将这些物质大量排入大气将会造成严重的大气污染。国家和地方政府对SOX和NOX以及颗粒物排放标准日益严格、排污费日渐提高,与此同时石油化学工业污染物排放标准(GB31571-2015)要求SO2低于100mg/m3,NOX低于150mg/m3,颗粒物低于20mg/m3。在此情况下,为应对严格的环保要求和企业的自身发展需求,目前,几乎所有石化企业的催化裂化装置都建立了烟气脱硫系统。

国内石化企业广泛采用Belco公司开发的EDV湿法洗涤技术,该法在有效脱除烟气中的硫氧化物的同时可将烟气中的粉尘洗脱,但是随之会产生大量的脱硫废水,脱硫废水主要含有催化剂粉尘、亚硫酸、硫酸钠盐等物质。现有处理方法主要有三种:混合生化、稀释外排和蒸发结晶。其中,高盐生化的菌群培养难度较大,影响生化处理效果,造成出水水质波动;而稀释外排并未从源头消减盐含量,例如,在某些大型石化企业,通常将脱硫废水与其它废水混兑后作为一般废水处理,虽暂时解决了环保问题,但易导致污水回用企业回用水水质盐含量逐渐增高,难以实现盐平衡;采用蒸发结晶脱盐处理,运行成本较高,并且现有预处理工艺不充分,脱硫废水中催化剂粉尘、有机物等去除不彻底,回收盐类难以达到国家工业盐类标准,只能作为固废或危废处置。

专利201610038282.3公布了一种燃煤电厂脱硫废水处理系统,采用软化处理与过滤分离预处理后用纳滤、反渗透和电驱动膜组合,后加蒸发结晶实现对脱硫废水的处理,该工艺利用反渗透与电驱动膜分离系统结合来对纳滤产水进行浓缩,但电驱动膜分离系统膜成本较高、运行能耗大,进水水质要求高,对前期预处理的条件更为苛刻。

发明内容

鉴于上述现有技术中存在的问题,本发明提供了一种催化裂化烟气脱硫废水的预处理方法,该方法通过超滤装置、纳滤装置和蒸发结晶装置的配合使用,从而解决了催化裂化烟气脱硫废水在并入混合处理过程中悬浮物含量高、结垢严重以及能耗高的问题,同时有效实现了水资源和盐类资源化利用。

本发明一方面提供一种工业废水预处理系统,包括:超滤装置;与所述超滤装置相连接的纳滤装置;以及与所述纳滤装置相连接的蒸发结晶装置。

在本发明的一些优选的实施方式中,所述超滤装置采用外压式中空纤维膜组件。

在本发明的一些优选的实施方式中,所述纳滤装置采用卷式纳滤膜组件。

在本发明的一些优选的实施方式中,所述蒸发结晶装置为四效蒸发结晶装置。

根据本发明,四效蒸发结晶装置可以采用工厂余热等废热作为低温热源。

本发明另一方面提供一种上述工业废水预处理系统在工业废水处理领域,尤其是在催化裂化烟气脱硫废水处理领域的应用。

本申请的发明人在研究中发现,上述工业废水预处理系统尤其适用于处理催化裂化烟气脱硫废水。

本申请的发明人经研究发现,超滤装置能够有效去除工业废水中的催化剂粉尘和其它悬浮物,且超滤装置还具有设备简单、自动化程度高、运行维护容易、环境适应能力强以及占地面积小等特点。而纳滤装置能够实现盐类的分质结晶,避免了废水并入污水处理场过程中硫酸钙的结垢问题,实现了废水中硫酸钠的资源化利用。蒸发结晶装置能够有效利用低温热源,降低运行成本。将超滤装置、纳滤装置和蒸发结晶装置配合使用,能够充分结合各装置各自的优势,从而解决了催化裂化烟气脱硫废水在并入混合处理过程中悬浮物含量高、结垢严重以及能耗高的问题,同时有效实现了水资源和盐类资源化利用。

本发明再一方面提供一种利用催化裂化烟气脱硫废水的预处理方法,包括:

使所述催化裂化烟气脱硫废水进入超滤装置,从而对所述催化裂化烟气脱硫废水进行超滤处理,形成超滤产水和超滤浓相;

使所述超滤产水进入纳滤装置,从而对所述超滤产水进行纳滤处理,形成纳滤产水和纳滤浓水;

使所述纳滤浓水进入蒸发结晶装置,从而对所述纳滤浓水进行蒸发结晶处理,形成硫酸钠固体和蒸发结晶产水。

根据本发明,超滤浓相经污泥脱水固化后集中外运处理。

在本发明的一些优选的实施方式中,所述超滤装置采用外压式中空纤维膜组件。

在本发明的一些优选的实施方式中,所述纳滤装置采用卷式纳滤膜组件。

在本发明的一些优选的实施方式中,所述蒸发结晶装置为四效蒸发结晶装置。

在本发明的一些优选的实施方式中,所述催化裂化烟气脱硫废水的pH为7.5~8.5,电导率为10000us/cm~15000μS/cm,悬浮物浓度为100mg/L~200mg/L,COD浓度为20mg/L~500mg/L,油含量为0mg/L~2mg/L,Cl-浓度为30mg/L~150mg/L,SO42-浓度为6000mg/L~7000mg/L,Mg2+浓度为1mg/L~5mg/L,Ca2+浓度为4mg/L~10mg/L,Na+浓度为3000mg/L~4000mg/L,可溶性含硅化合物浓度为3mg/L~8mg/L,总氮浓度为20mg/L~50mg/L。

在本发明的一些优选的实施方式中,所述纳滤产水的电导率为60000μS/cm~90000μS/cm,Na+浓度为30000mg/L~40000mg/L,Cl-浓度为10mg/L~50mg/L,SO42-浓度为75000mg/L~85000mg/L。

在本发明的一些优选的实施方式中,所述蒸发结晶产水满足电导率<1200μS/cm,COD<60mg/L,Cl-浓度<200mg/L,油含量<0.5mg/L。

根据本发明,电导率<1200μS/cm,COD<60mg/L,Cl-浓度<200mg/L,油含量<0.5mg/L为回用循环水回用要求。蒸发结晶产水满足该回用要求,可回用于循环水补水。

在本发明的一些优选的实施方式中,将所述纳滤产水并入污水处理场进行混合处理。

在本发明的一些优选的实施方式中,所述超滤处理的压力为0.08MPa~0.12MPa。

根据本发明,一方面,当超滤处理的压力小于0.08MPa时,膜通量较低,所需膜组件数增多,成本增加;另一方面,当所述超滤处理的压力大于0.12MPa时,会导致膜丝断裂,影响使用寿命。因此,为获得较高的膜通量及分离效率,本发明将超滤处理的压力限定在0.08MPa~0.12MPa。

在本发明的一些优选的实施方式中,所述纳滤装置的进水的pH为7.5~8.5;所述纳滤处理的压力为2.0MPa~3.0MPa,膜通量为15L/m2·h~25L/m2·h。

根据本发明,一方面,当所述纳滤处理的压力小于2.0MPa时,膜通量较低,影响分离效果;另一方面,当所述纳滤处理的压力大于3.0MPa时,膜通量及分离效果无明显提高,且会造成膜损坏,增加运行成本。因此,为获得经济合理的盐分离效率,本发明将纳滤处理的压力限定在2.0MPa~3.0MPa。

在本发明的一些优选的实施方式中,所蒸发结晶处理的条件包括:压力0.4Mpa~1Mpa,进料温度40℃~60℃,蒸发温度50℃~70℃。

根据本发明,术语“COD”是指化学需氧量(Chemical Oxygen Demand)。

利用本发明所提供的工业废水预处理系统处理催化裂化烟气脱硫废水,解决了催化裂化烟气脱硫废水在并入污水处理场混合处理过程中悬浮物含量高、结垢严重以及能耗高的问题。经本方法处理后的纳滤产水可直接并入现有的污水处理场进行混合处理,同时经本方法处理后得到的高纯度硫酸钠,满足工业无水硫酸钠(GB/T 6009-2014)一类一等品标准,其也可以作为再生资源回收利用。

(发明人:张新妙;魏玉梅;任鹏飞)